L’11 marzo scorso la Commissione europea ha reso pubblico il piano d’azione per l’economia circolare, uno dei principali strumenti del Green Deal Europeo, il grande patto verde attraverso il quale si vuole raggiungere entro il 2050 la neutralità climatica dell’Unione Europea.

Officina dell’Ambiente (ODA) è tra i precursori dell’Economia Circolare; già nel 2001, quando ancora in Italia si parlava poco di questo nuovo modello economico, ODA sviluppa un processo produttivo attraverso il quale valorizzare le scorie da incenerimento di rifiuti solidi urbani recuperando la totalità della componente mineralogia e metallica. Da queste scorie si ottiene il MATRIX®, un aggregato artificiale utilizzato in tutti i settori del Green Building, attraverso un modello industriale virtuoso di recupero sostenibile, esportabile ed adattabile a tutte le Green Economy europee.

È importante sottolineare che il MATRIX® non esaurisce il suo impiego nel mondo dell’edilizia e degli edifici, ma oggi viene largamente impiegato anche nella realizzazione delle pavimentazioni stradali.

Abbiamo voluto approfondire l’argomento inerente a quest’ultima tipologia di utilizzo con il Sig. Mirco Soffritti, responsabile commerciale di Officina dell’Ambiente.

Da quando ODA fornisce materiali per le pavimentazioni stradali?

Mirco Soffritti, responsabile commerciale di Officina dell’Ambiente

Prima ancora di parlare di fornitura vorrei iniziare parlando di sperimentazioni. La prima sperimentazione è stata fatta nel 2008 per capire quali potessero essere altri settori di utilizzo del MATRIX® che all’epoca veniva inviato solo ed esclusivamente alle cementerie per essere impiegato in campo edilizio. Abbiamo quindi coinvolto Geolab, un noto laboratorio di Brescia, per capire le possibilità di inserimento del MATRIX® nel conglomerato bituminoso. I risultati della sperimentazione sono stati più che positivi ma, fino al 2015, il MATRIX® non è mai stato utilizzato fuori dall’edilizia questo perché negli altri settori fino ad allora non si era ancora manifestata l’esigenza di avere un materiale idoneo che non si limitasse ad avere vantaggi economici ma che offrisse un valido contributo dal punto di vista ambientale.La spinta per l’introduzione nel conglomerato bituminoso avviene nel 2015 quando, con l’istituzione dei CAM (Criteri Minimi Ambientali), emerge la necessità di avere a disposizione un materiale che potesse dare punteggi tali da permettere alle aziende di partecipare agli appalti pubblici aumentando le possibilità di aggiudicazione; da qui le prime richieste da parte di grandi clienti italiani di conglomerato bituminoso realizzato con il MATRIX®.

Quali sono i prodotti di ODA applicabili?

Oggi produciamo cinque tipologie di prodotti, tutti derivanti da un’unica matrice inorganica, dal trattamento di un mono-rifiuto, ossia la scoria da incenerimento RSU. Dal processo di combustione dei rifiuti solidi urbani si generano due prodotti di scarto: le ceneri leggere e le ceneri pesanti, queste ultime sono quelle che vengono consegnate a ODA. Dal trattamento di queste scorie nasce il MATRIX® un materiale dall’aspetto granulare di colore grigio diviso in cinque classi di prodotto sulla base della granulometria. Il MATRIX® utilizzato per conglomerati bituminosi si chiama Sand Matrix e può avere tre diverse granulometrie 0-2 mm, 0-4 mm e 2-4 mm.

Per quali applicazioni ovvero per quale tipo di strade?

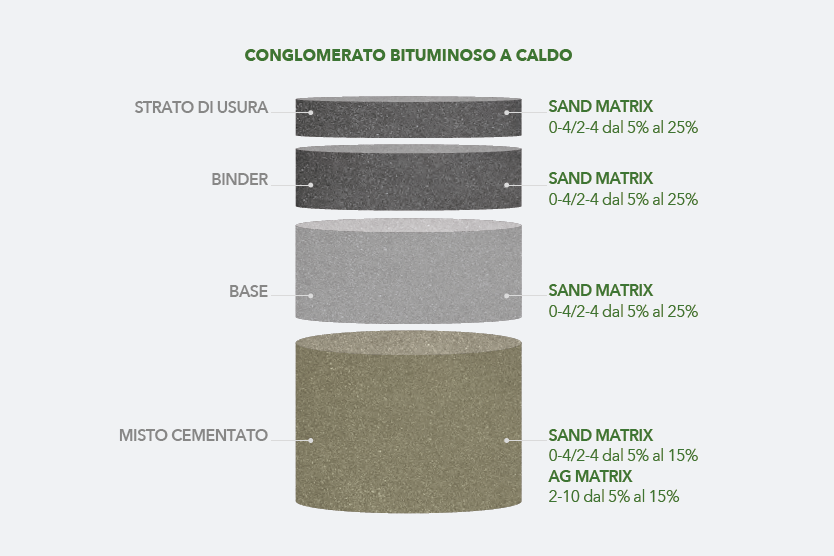

Il modello di strada è quello che in gergo settoriale viene chiamato “tipo ANAS”. Il manto stradale è formato da diversi strati secondo lo schema riportato qui sotto.

1.Sottofondo (terreno di appoggio)

2.Misto cementato (strato intermedio)

3.Strato di base (ha lo scopo di assorbire tutte le azioni flessionali dei carichi)

4.Binder (strato di collegamento)

5.Strato di usura (strato superficiale quello soggetto ai carichi verticali e alle variazioni climatiche)

Il MATRIX® può essere utilizzato negli strati dal 2 al 5, cosiddetti “legati”. Sono gli strati nei quali l’intervento di un legante (tipicamente cemento o bitume), grazie al potere agglomerante/inertizzante, è in grado di valorizzare al massimo la natura riciclata dei nostri materiali.

I materiali riciclati sono accettati dalle Imprese stradali?

Pur essendo utilizzati diversi materiali provenienti da recupero e/o riciclaggio, il MATRIX® oggi è una grande opportunità per le aziende poiché, finora è l’unico materiale certificato EPD (Environmental Product Declaration) che dispone di tutte le caratteristiche di idoneità per essere utilizzato con successo nelle gare pubbliche. Il Matrix possiede inoltre le marcature CE obbligatorie per le applicazioni come aggregato di origine industriale nel misto cementato (secondo lo standard europeo UNI EN 13242) e negli strati del conglomerato bituminoso (secondo lo standard UNI EN 13043).

Quali studi tecnici e verifiche sono state fatte o sono in corso?

Come detto inizialmente i primi studi sono stati fatti nel 2008 e hanno avuto anche degli ottimi risultati ma solo nel 2015 al MATRIX® è stato riconosciuto lo status di “risorsa”. Insieme con il nostro partner tecnico Pavenco Enegineering Srl abbiamo iniziato a studiare in modo approfondito l’estensione dell’utilizzo del MATRIX®. Oggi sono due le sperimentazioni in atto entrambe dirette all’utilizzo quasi totale di materiale riciclato e coinvolgono due settori:

1- A caldo. Nel conglomerato bituminoso a caldo abbiamo creato una nuova miscela con l’uso del MATRIX® che è già stata approvata ed è attualmente applicata tramite campo prova, su un tratto autostradale gestito direttamente da ANAS. Mentre nel laboratorio della Pavenco Enegineering Srl è stata progettata un’ulteriore miscela composta da MATRIX® e altri materiali di recupero, in percentuali pari quasi alla totalità degli inerti (oggi le miscele presenti sul mercato hanno in media una quantità di materiale riciclato pari al 30/35%).

2- A freddo. Il conglomerato bituminoso a freddo è una novità. La differenza principale dalla produzione a caldo risiede nelle temperature che in questo caso sono sicuramente molto inferiori. Ciò comporta un risparmio in termini economici dato che serve una minor quantità di combustibile. Per sviluppare questa nuova tecnologia stiamo collaborando con la ditta Valli Zabban Spa, un’importante azienda che si occupa di emulsioni e con la Facoltà di Ingegneria dell’Università di Bologna.

L’obiettivo è produrre una miscela a freddo composta al 100% da materiale riciclato.

Tali metodi sono sicuramente più rispettosi per l’ambiente, temperature più basse significano come detto minor consumo di risorse energetiche e con l’utilizzo spinto di materiale riciclato sarà sempre meno necessario l’approvvigionamento di materiale inerte attraverso l’escavazione in cava o dai letti dei fiumi, tenuto conto che sia nel caso di combustibili fossili che in quello degli inerti naturali si tratta di fonti non rinnovabili

Oggi siamo ancora in fase sperimentale dobbiamo ancora trovare il giusto equilibrio ma siamo sulla “strada” giusta!

Quali sono i prossimi eventi di ODA per la promozione dei materiali per le green roads?

Ad ottobre (se confermata) parteciperemo ad Asphaltica. Mentre a Febbraio 2021 saremo a Torino per continuare a divulgare le nostre esperienze dopo il seminario svoltosi a Bologna lo scorso novembre sul tema “Rotta verso le Green Roads: materiali e soluzioni per la progettazione e costruzione di strade CAM Oriented”.